本文主要来源国金证券研究报告,仅供学习参考,不作为任何具体投资建议!

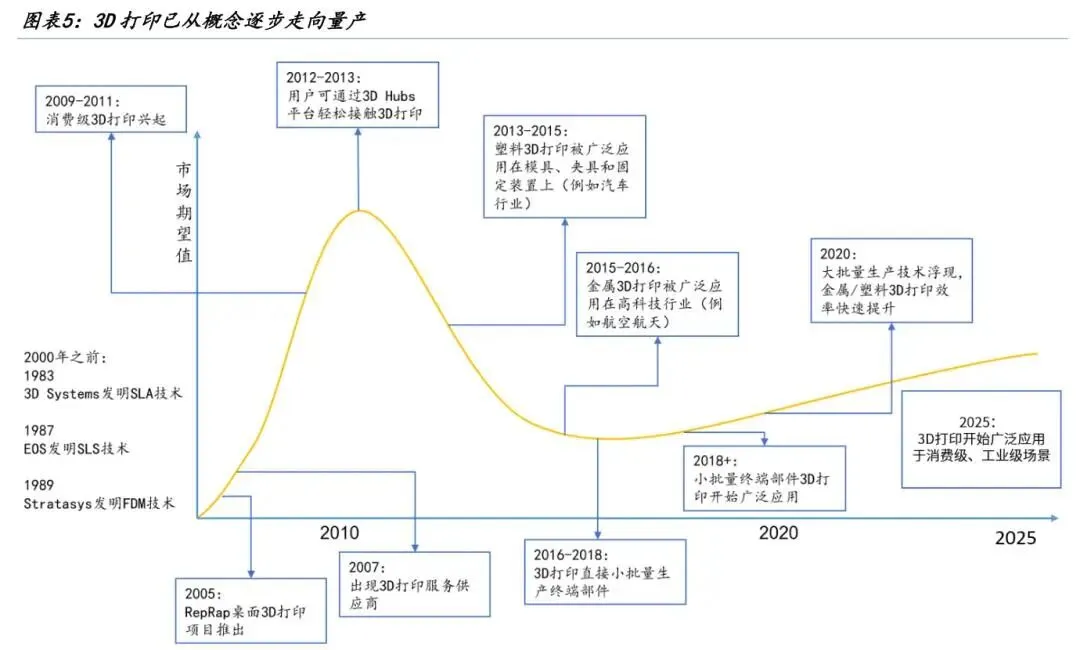

3D打印行业概况

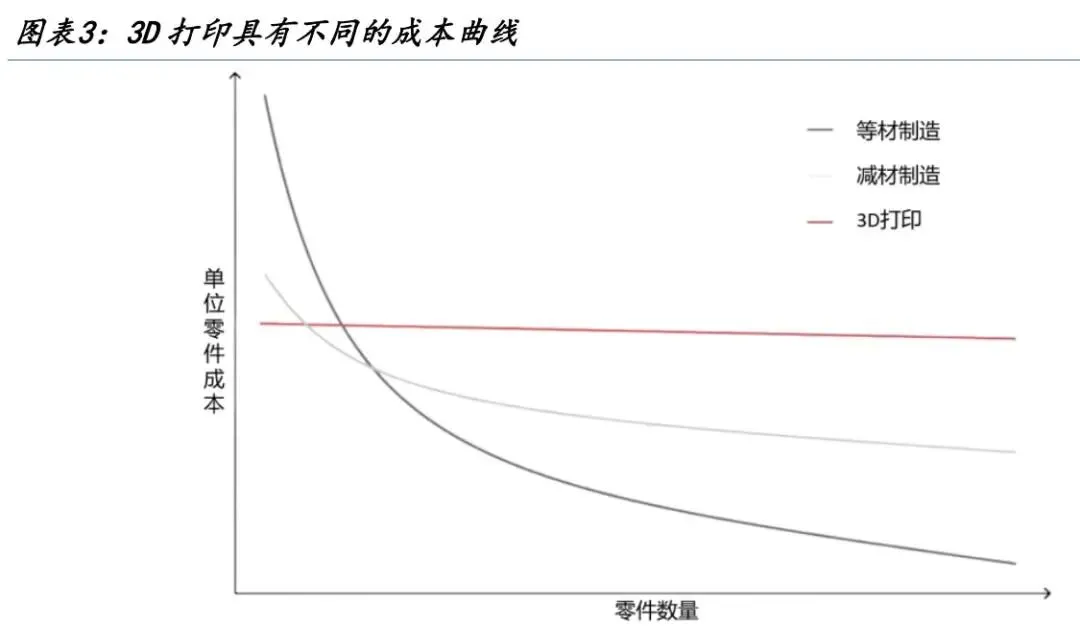

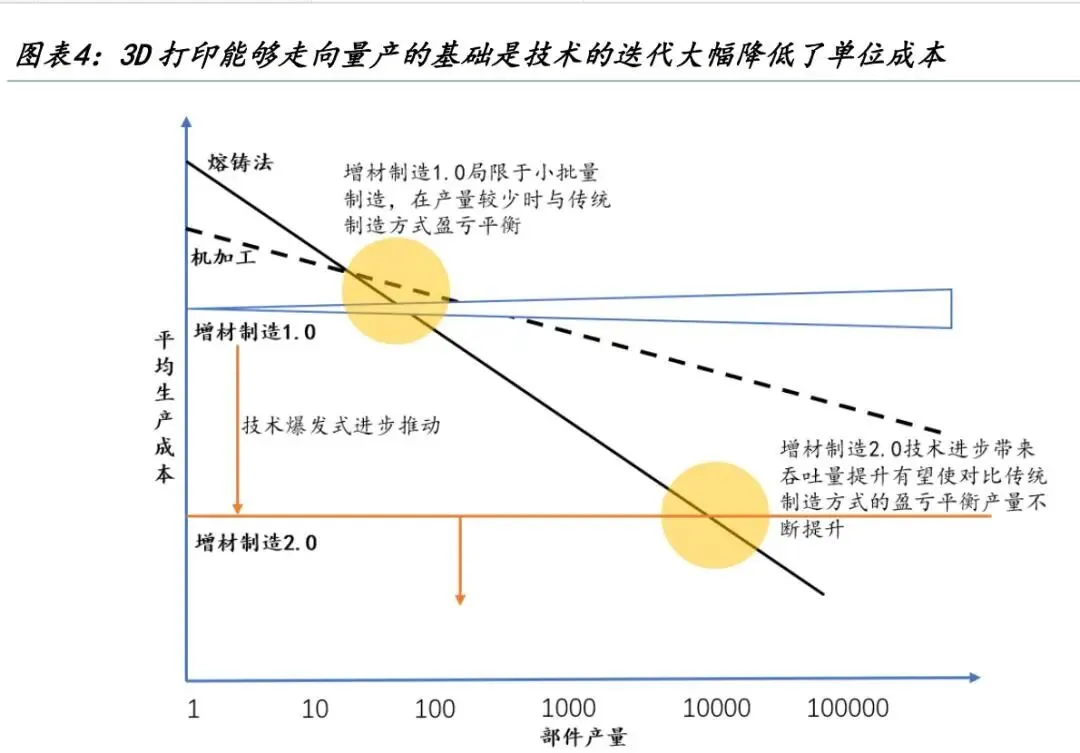

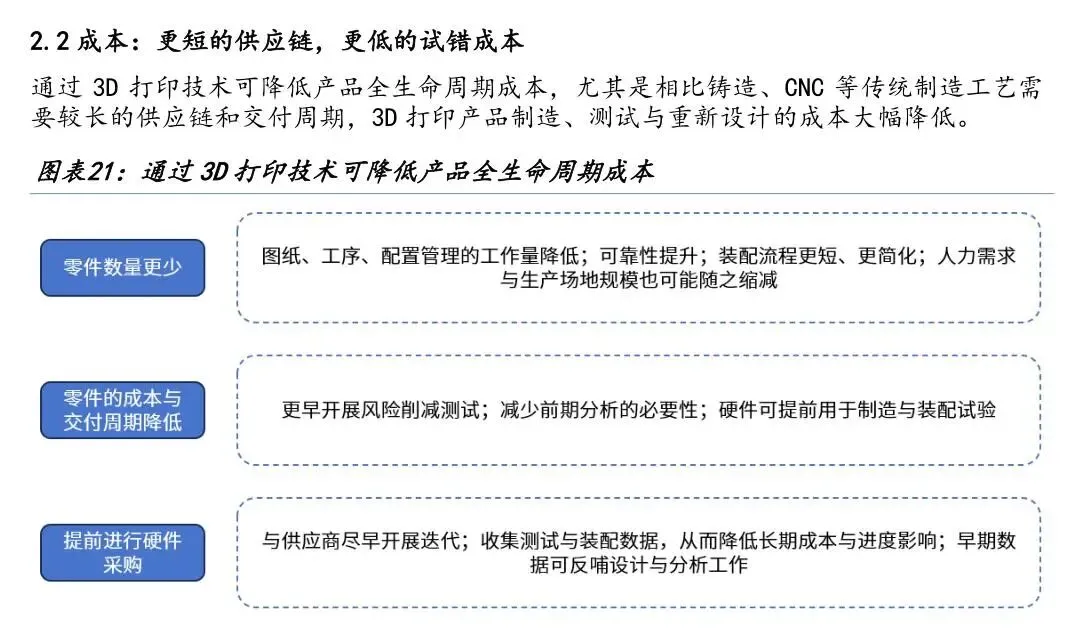

3D打印相比传统加工方式,通过省去模具或工装的需求大幅降低了初始成本,但其成本优势会随着生产规模的扩大而减弱,3D 打印的优势需要综合考虑设计复杂度、生产批量以及、交付周期等。

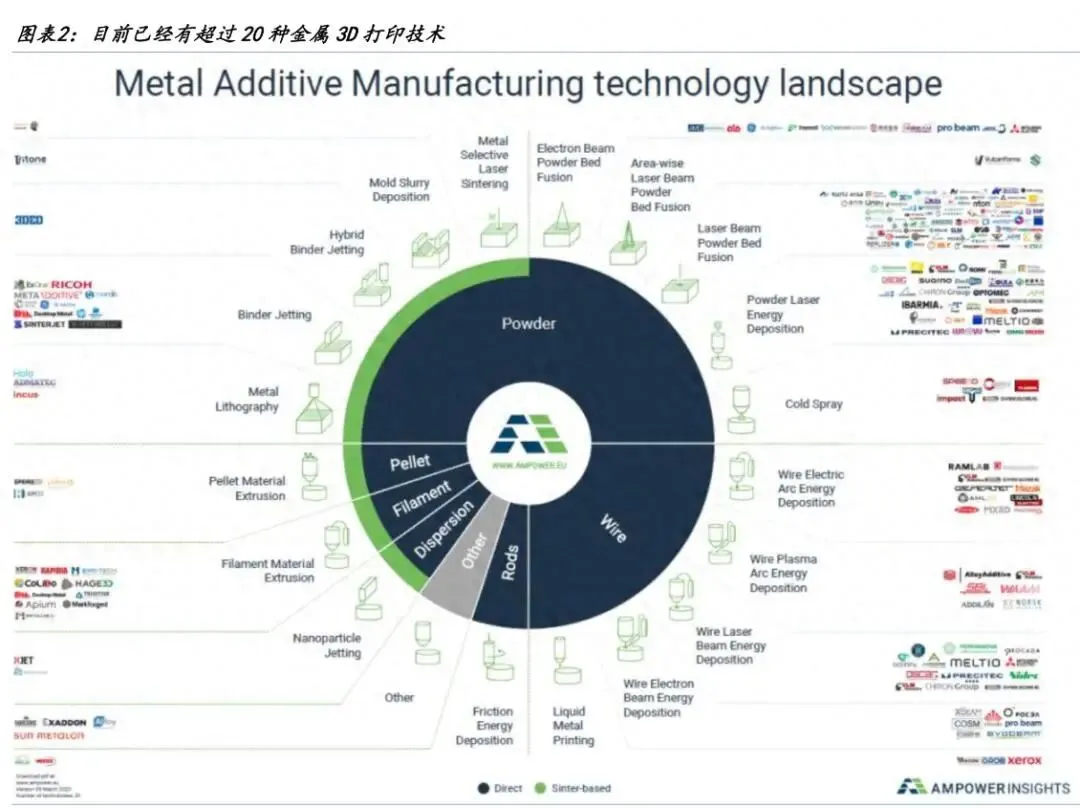

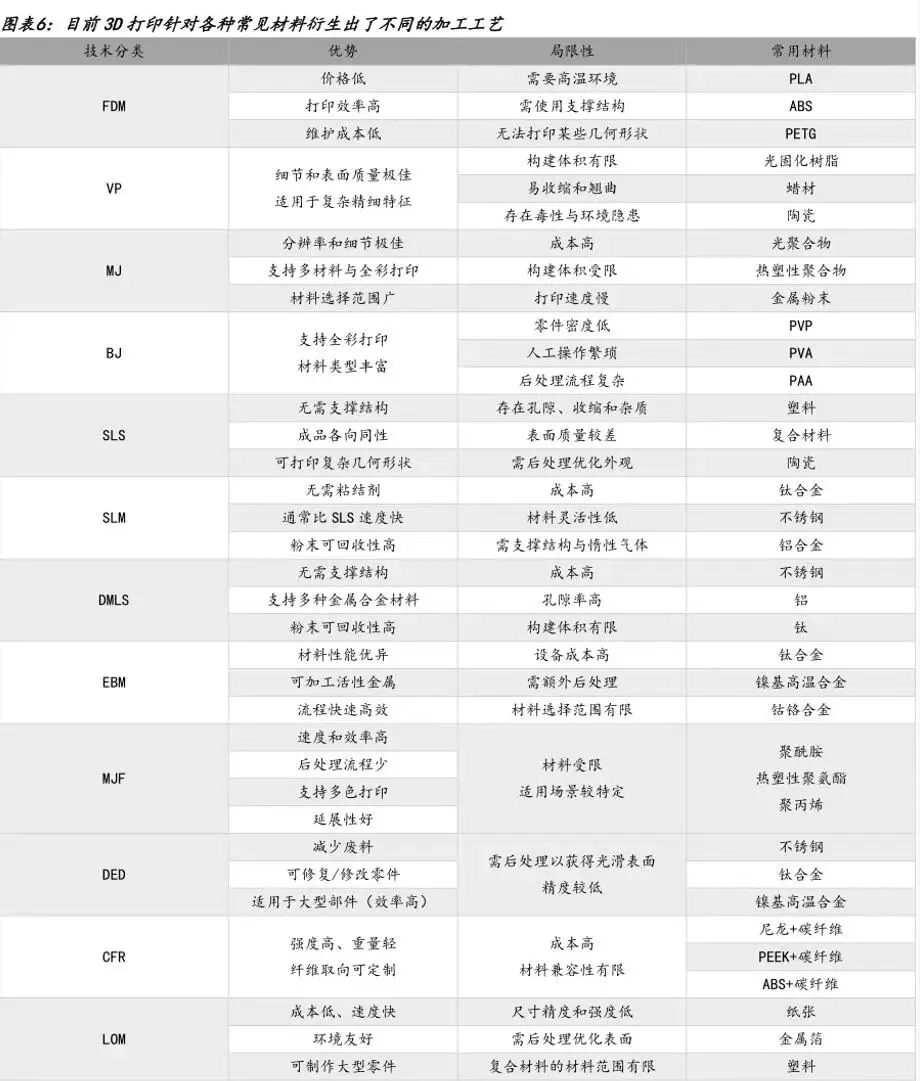

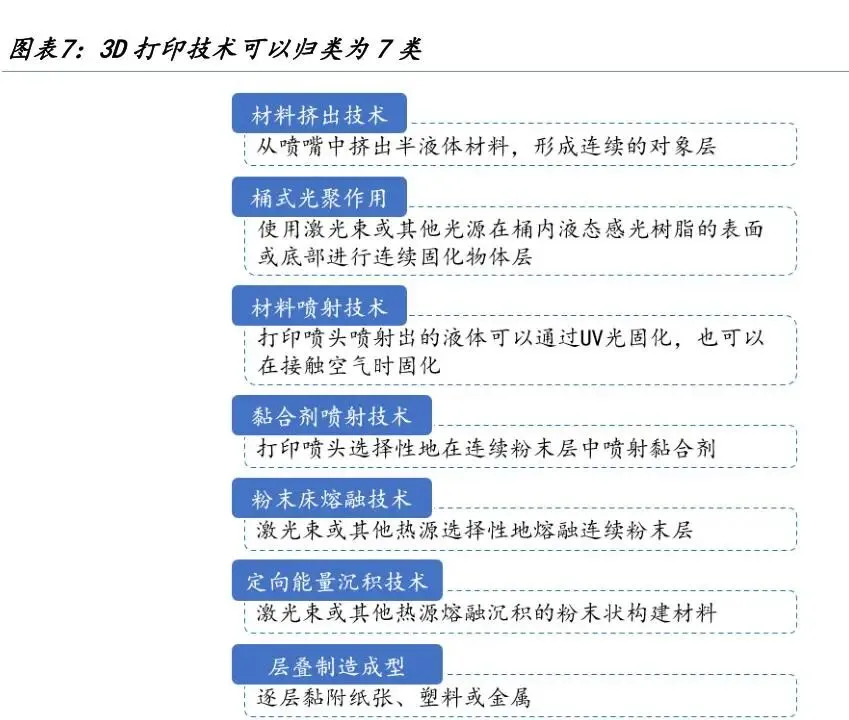

目前3D打印针对各种常见材料,衍生出了不同的加工工艺,从大的分类来看一般将3D打印分为7 类,主要包括材料挤出(Material Extrusion)、光聚合(Photopolymerization)、粉末床熔融(Powder Bed Fusion)、材料喷射(MaterialJetting)、黏结剂喷射(Binder Jetting)、片材层压(Sheet Lamination)和定向能量沉积(Di rected Ene rgy Deposition)。

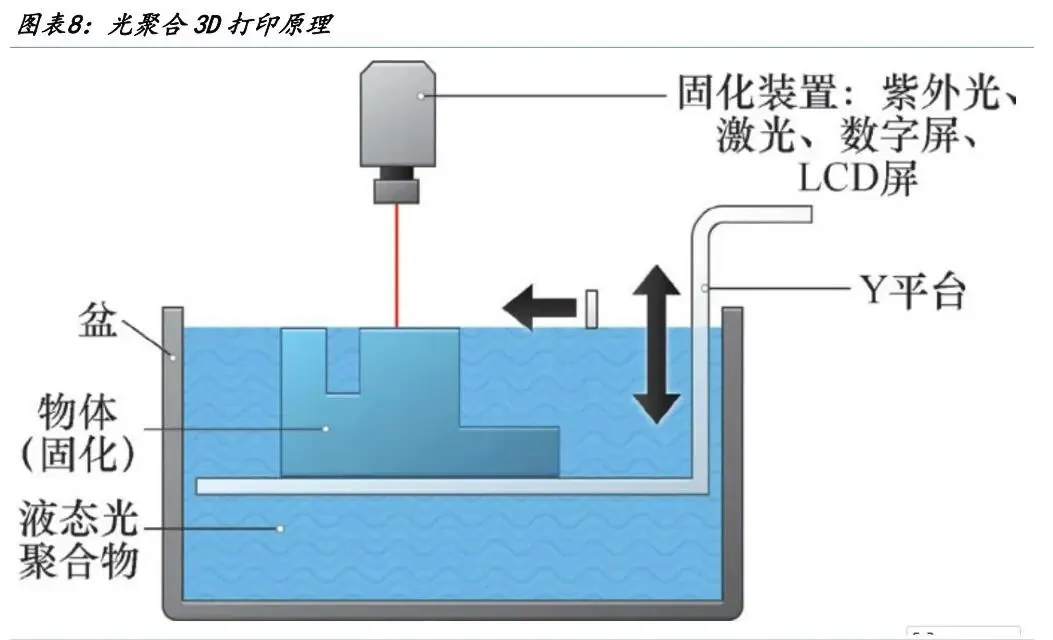

光聚合是最常见的用来进行聚合物打印的技术路线,当光聚合物树脂暴露在特定波长的光下时,会发生化学反应,使其变成固体。通过对光源进行升级、加入 Z 轴连续运动等优化出现了直接光处理、连续液体界面打印等新的技术路线。

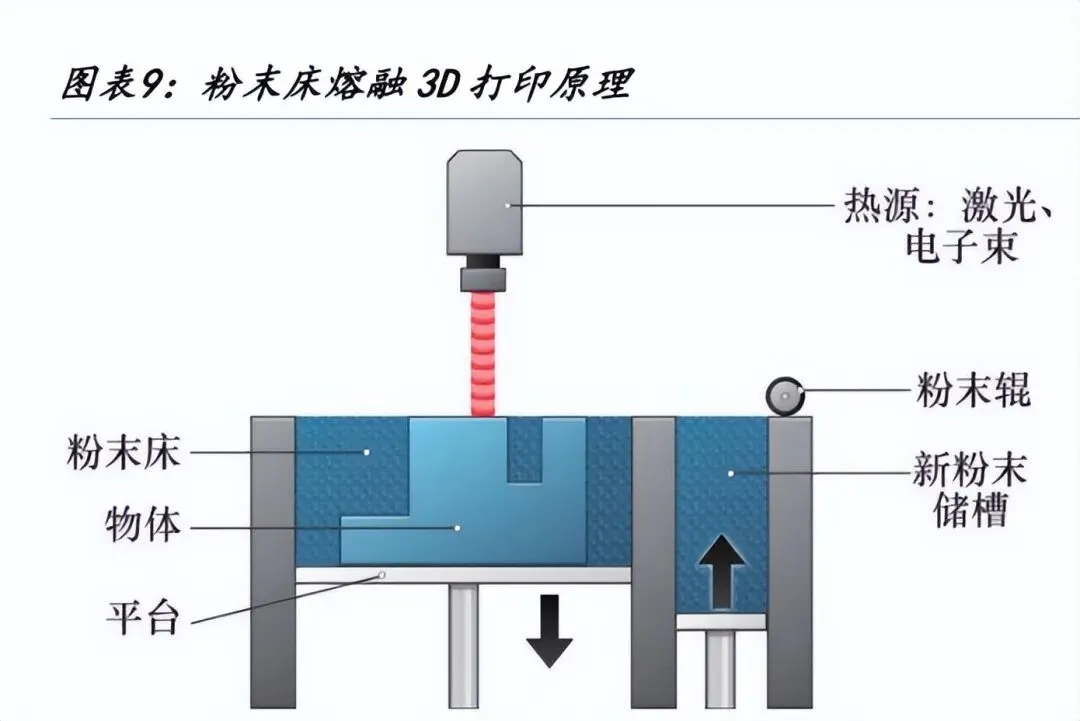

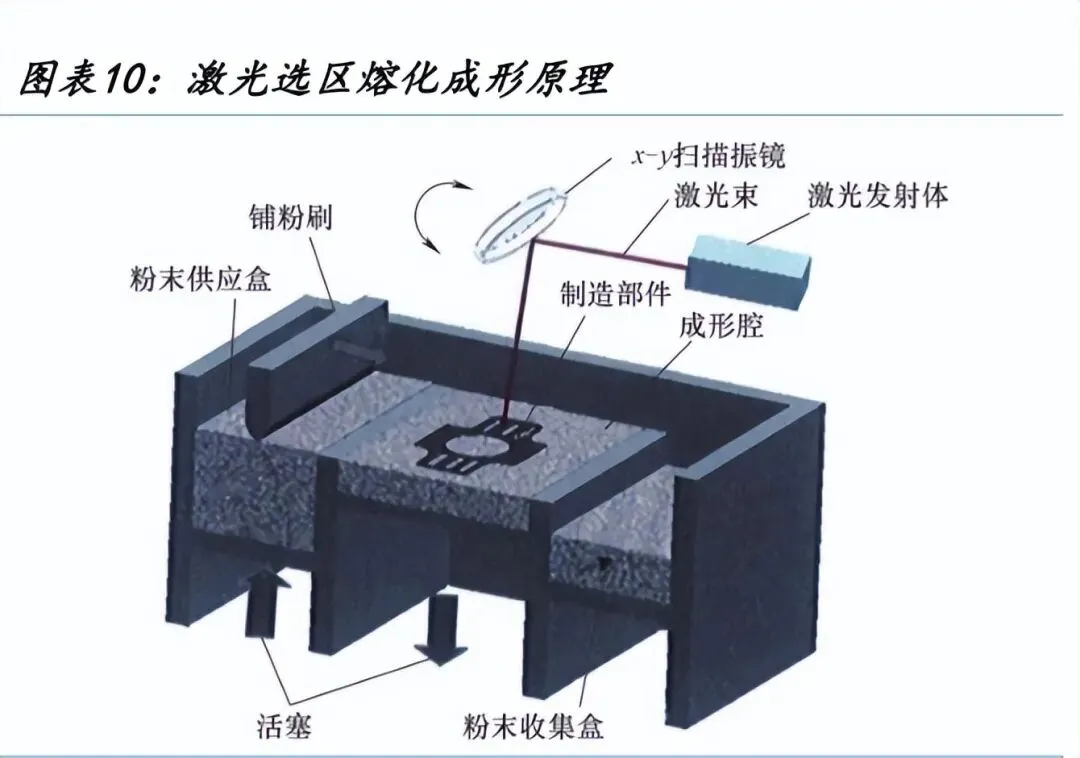

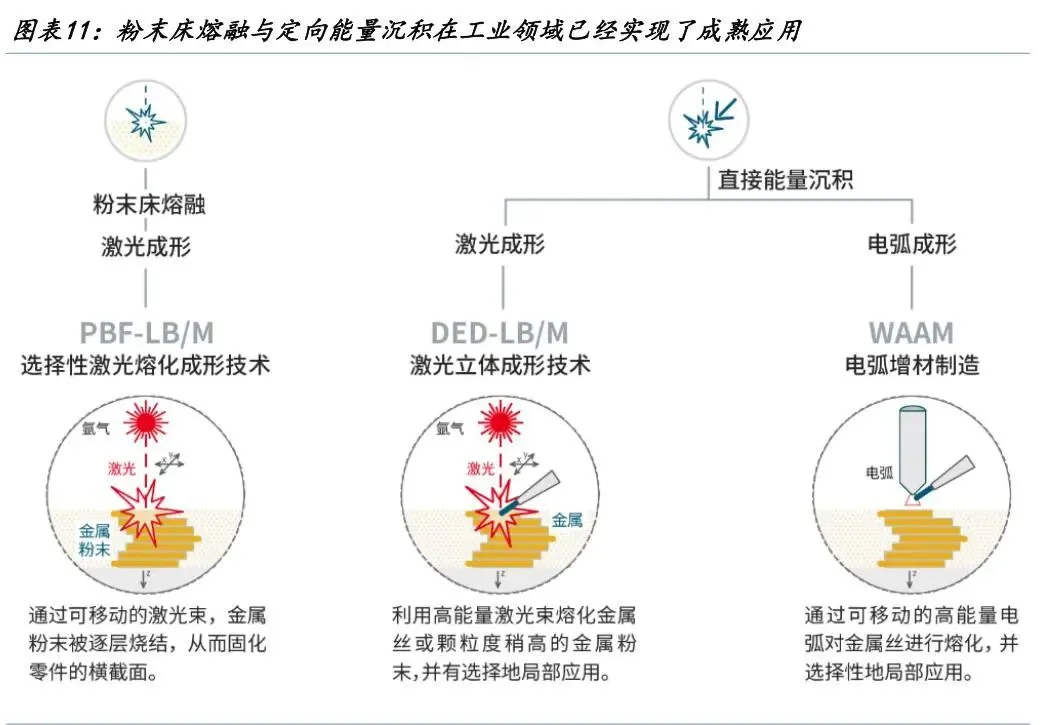

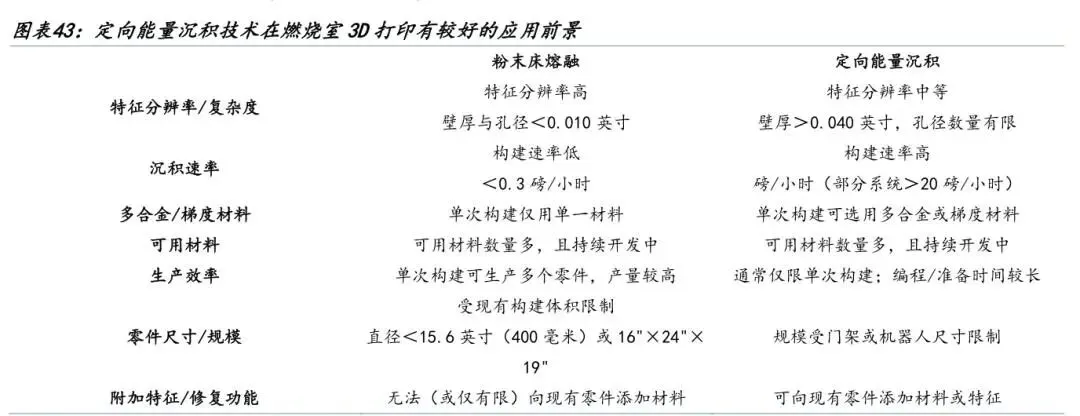

粉末床熔融工艺是指通过热能选择性地熔化/烧结粉末床区域的增材制造工艺。代表性工艺有激光选区熔化、激光选区烧结、电子束选区熔化。该技术路线的选材较为广泛,从尼龙到金属粉末都可以作为烧结对象。目前该技术路线在工业领域已经实现了成熟应用,通常会一起使用进行加工的还有定向能量沉积技术,通过直接熔化材料并将它们逐层沉积在工件上来制造零件,这种增材制造技术主要用于金属粉末或线材原材料。

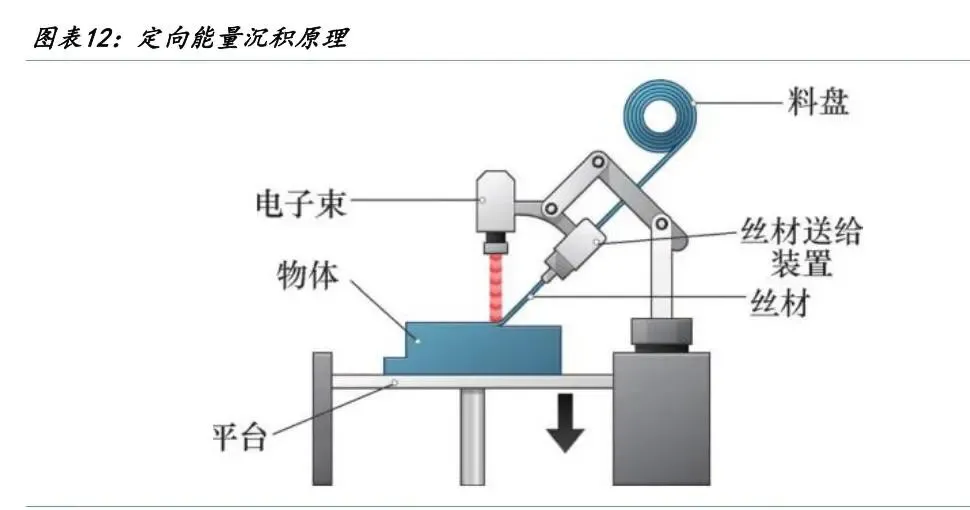

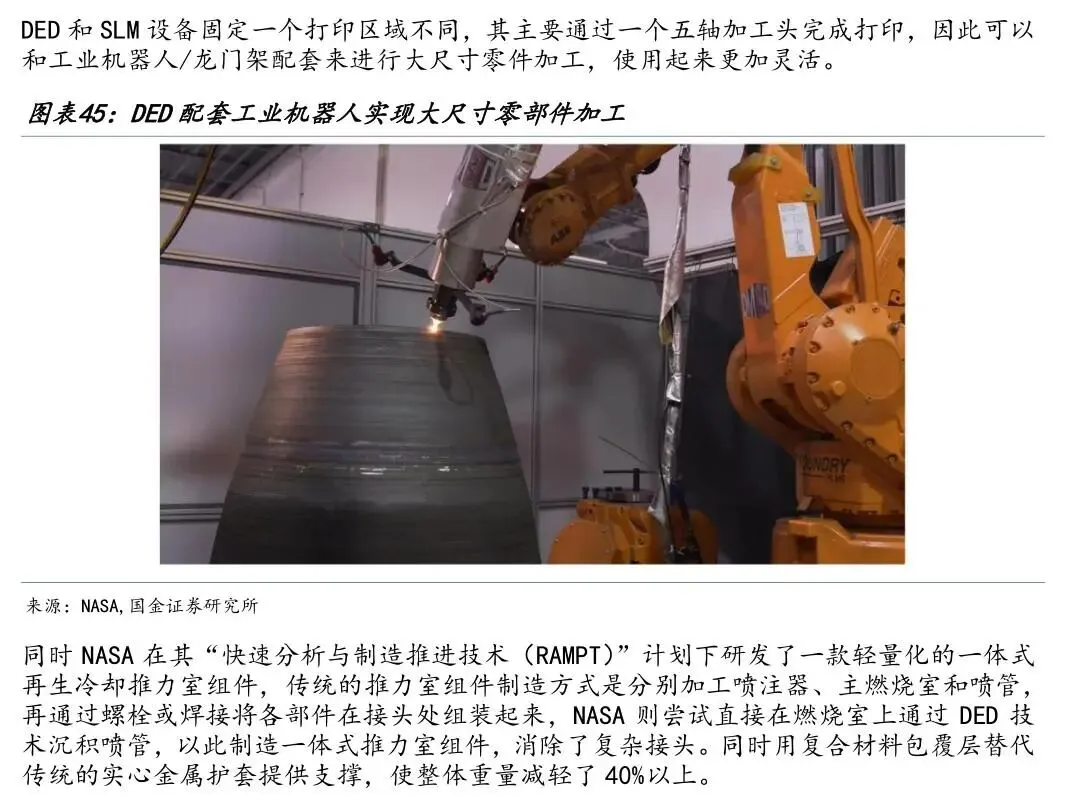

定向能量沉积包含了激光粉末成形、激光定向能量沉积、气溶胶喷射、电子束增材制造、激光沉积焊接等技术路线,和粉末床熔融相比,定向能量沉积可以在一个零件上打印不同的材料,同时可以用于损坏修复,可加工的尺寸往往也比粉末床熔融更大。

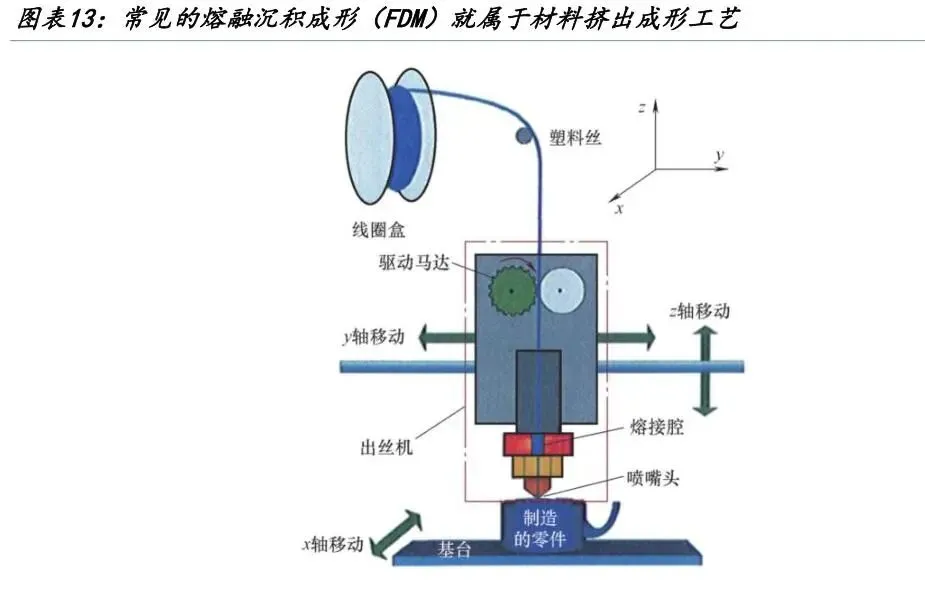

材料挤出成形是最常见和便宜的 3D 打印技术路线,消费级的 3D 打印主要就是采用该技术路线进行聚合物 3D 打印。使用热塑性材料的连续长丝作为基材,细丝从一个线圈通过一个移动的加热打印机挤出机头进料,通常缩写为挤出机(Extruder)。熔融材料从挤出机的喷嘴被挤出,并首先沉积到 3D 打印平台上,该平台可以加热以获得额外的附着力。

第一层完成后,挤出机和平台在一个步骤中分开,然后可以将第二层直接沉积到正在生长的工件上,挤出机头在计算机控制下移动。

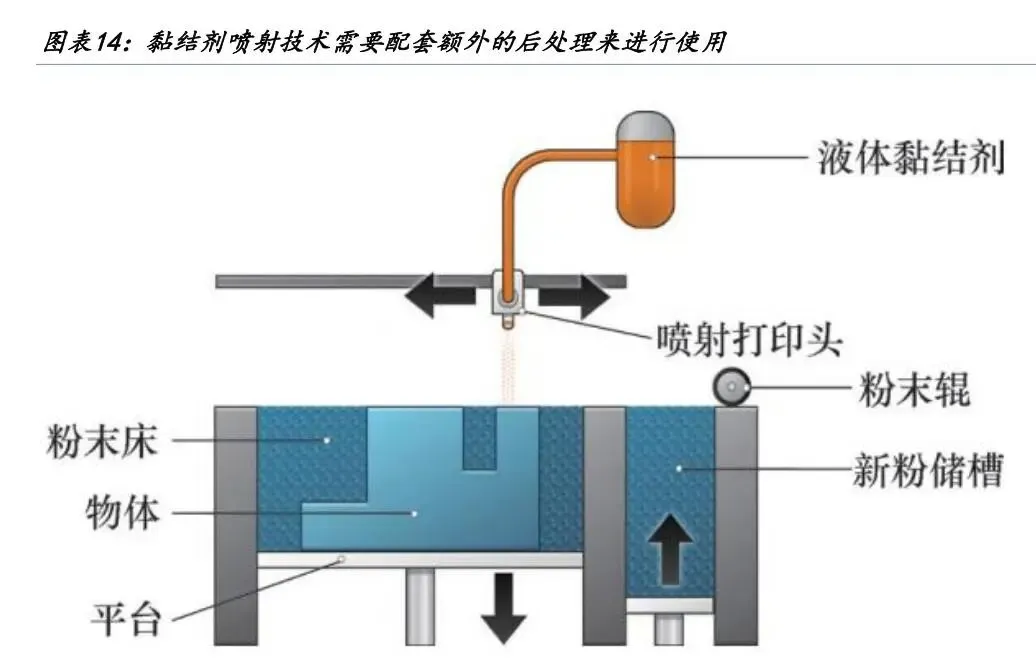

黏结剂喷射技术需要同时使用粉末与黏结剂,在黏结剂喷射 3D 打印过程中,3D 打印头在构建平台 X 轴和 Y 轴上水平移动,沉积黏结剂液滴,以类似于在纸上打印墨水的 2D 打印机的方式打印每一层。当一层完成时,支撑打印物体的粉末床的平台会向下移动,一层新的粉末散布到构建区域上。该过程逐层重复,直到所有部分完成。打印后,零件处于生坯或未完成状态,需要经过额外的后期处理后才能使用。

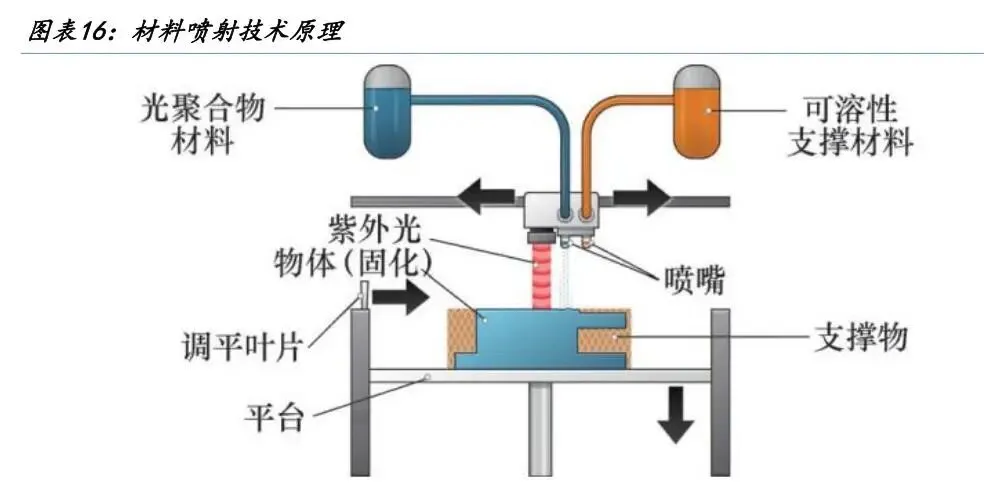

材料喷射技术与喷墨打印机将墨水逐层放置在一张纸上的方式相同,材料喷射将材料沉积到构建表面上,然后使用紫外光固化或硬化该层。逐层重复,直到对象完成。

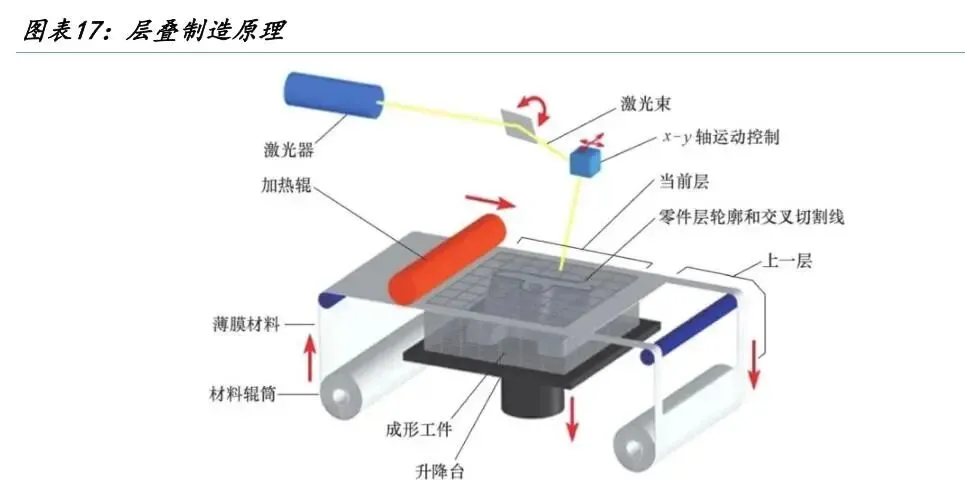

层叠制造主要将薄层材料逐层黏结以形成实物,可进行一些轻质部件的加工,例如人体工程学研究、地形可视化、纸制物体的结构模型。

为什么3D打印可以成为商业航天最终加工解决方案

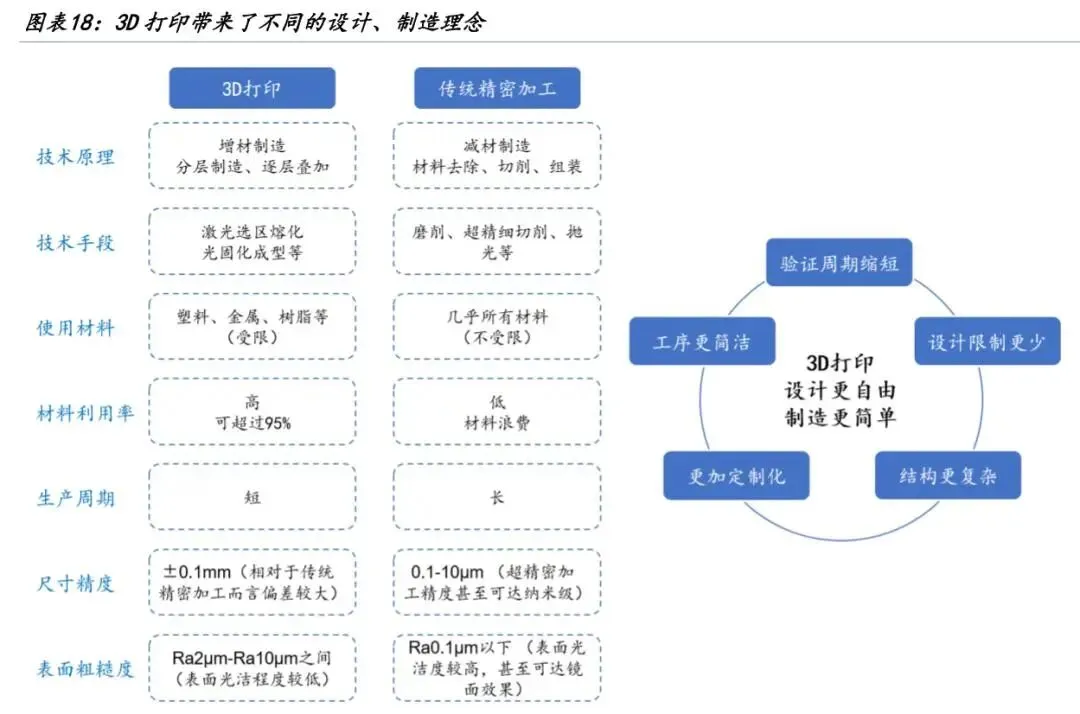

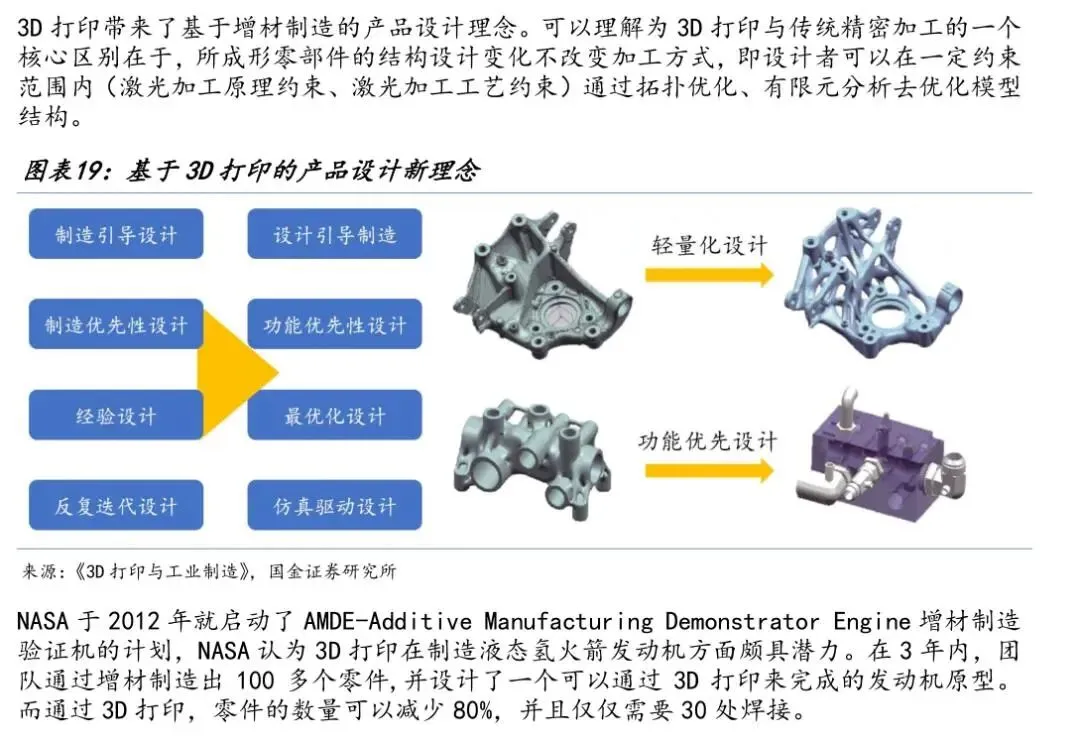

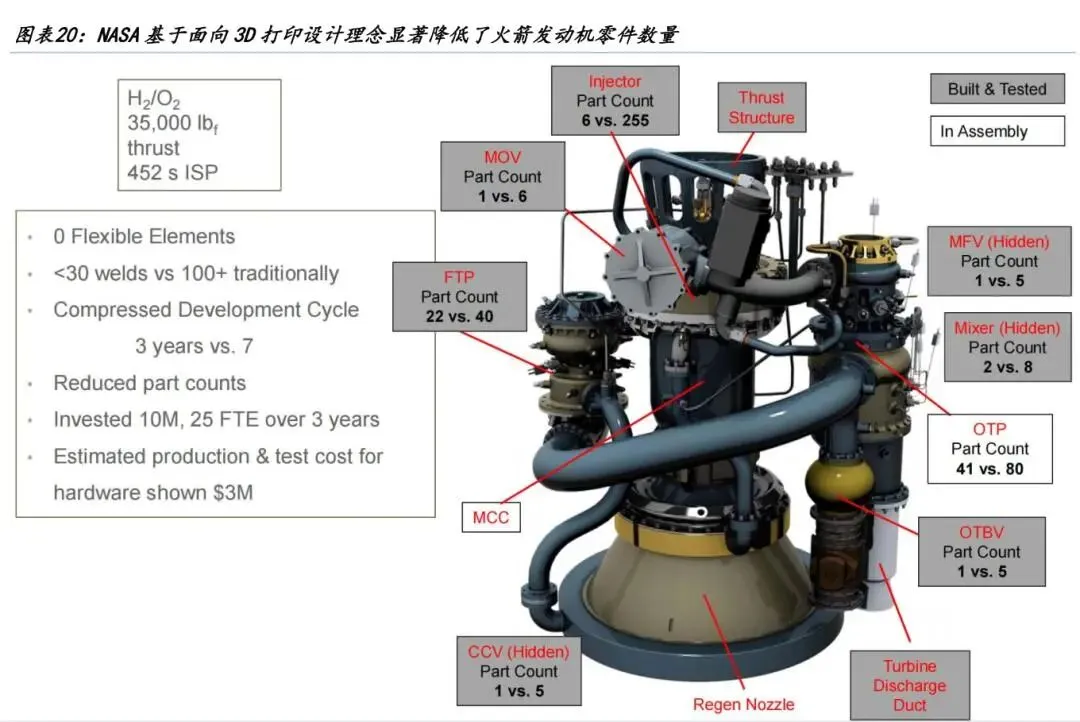

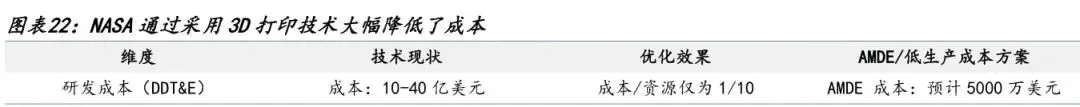

从减材制造到增材制造,3D 打印突破传统制造方式限制,带来完全不同的设计理念。传统机械加工方法主要是减材制造,在其制造过程中材料逐渐减少以完成最终成形,或使用模具完成等材制造。3D 打印所属的增材制造则打破了传统制造方式限制,利用数字化技术直接完成产品成形,让3D打印完全颠覆了原有制造业设计方式,创造了为增材制造而设计的产品,带来了不可替代的巨大优势。

减重:基于拓扑优化等方式实现轻量化

以一架起飞重量达 65t 的波音737飞机为例,机身每减轻一磅的质量每年将节省数十万美元的燃油成本,在航空航天领域追求轻量化一直是终极目标之一。3D 打印可通过中空夹层/薄壁加筋结构、镂空点阵结构、一体化结构实现、异形拓扑优化结构等方式来实现轻量化。

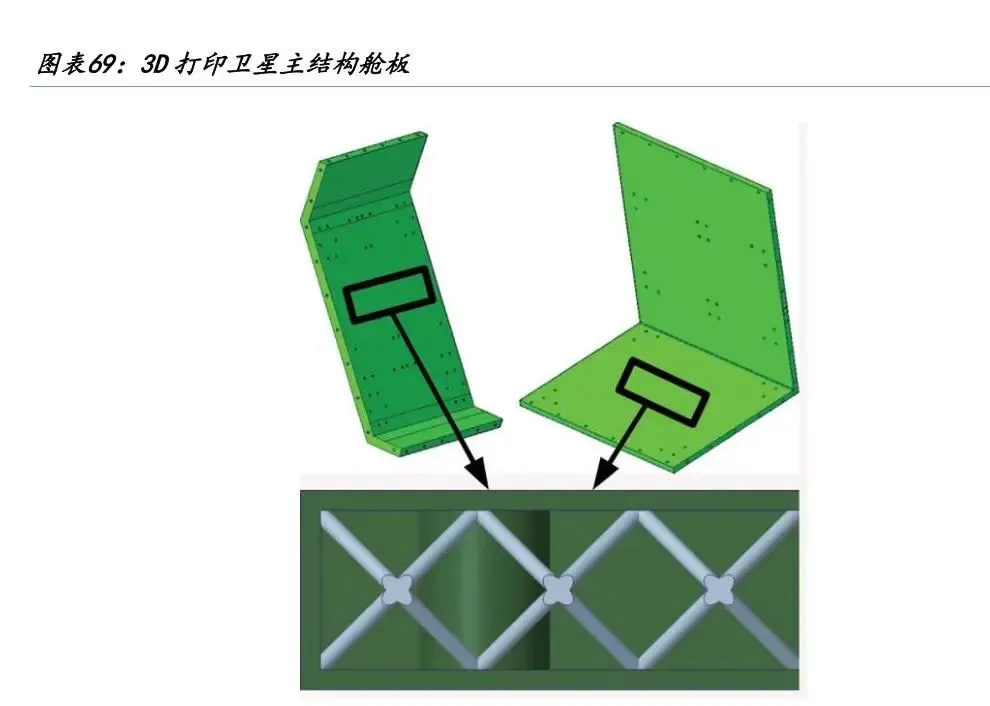

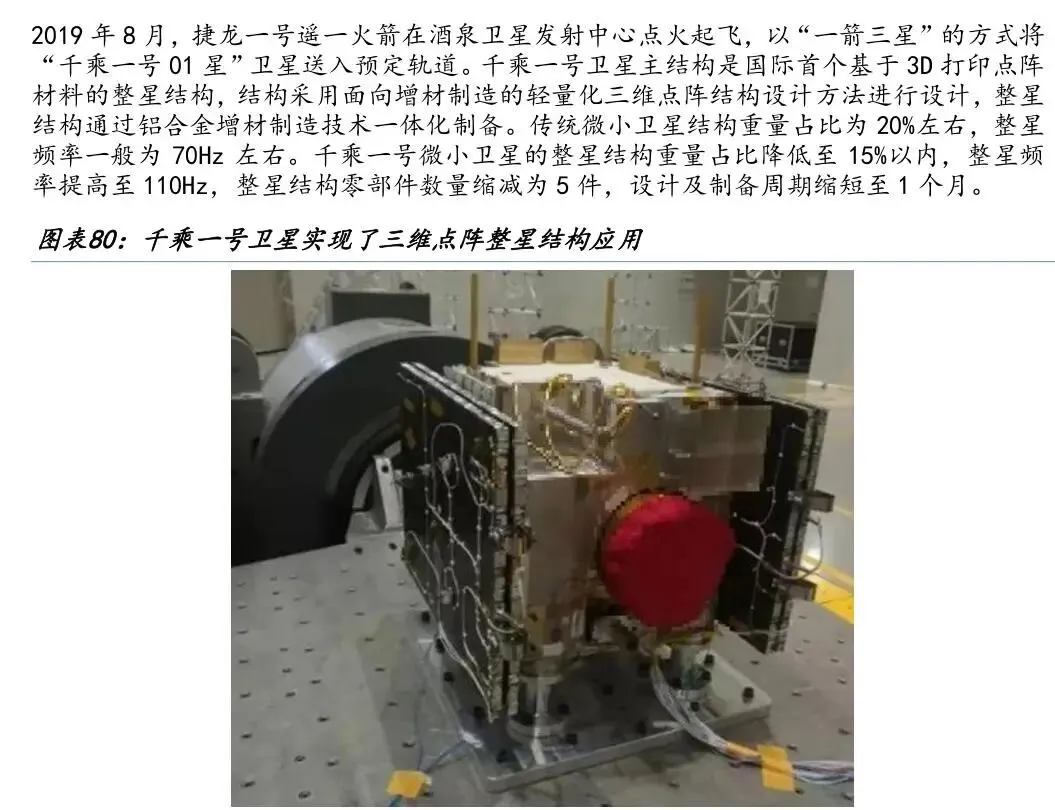

中国航天科技集团五院总体部在通过 3D 打印实现轻量化方面已经拥有多年经验,并形成了面向 3D 打印制造技术的设计方法。中国航天科技集团五院总体部根据三维点阵的胞元形式的特点,结合三维点阵在航天器结构中应用的实际情况,提出了三维点阵结构胞元的表达规范,即通过胞元占据的空间并结合胞元杆件的直径来表达三维点阵结构胞元的设计信息。

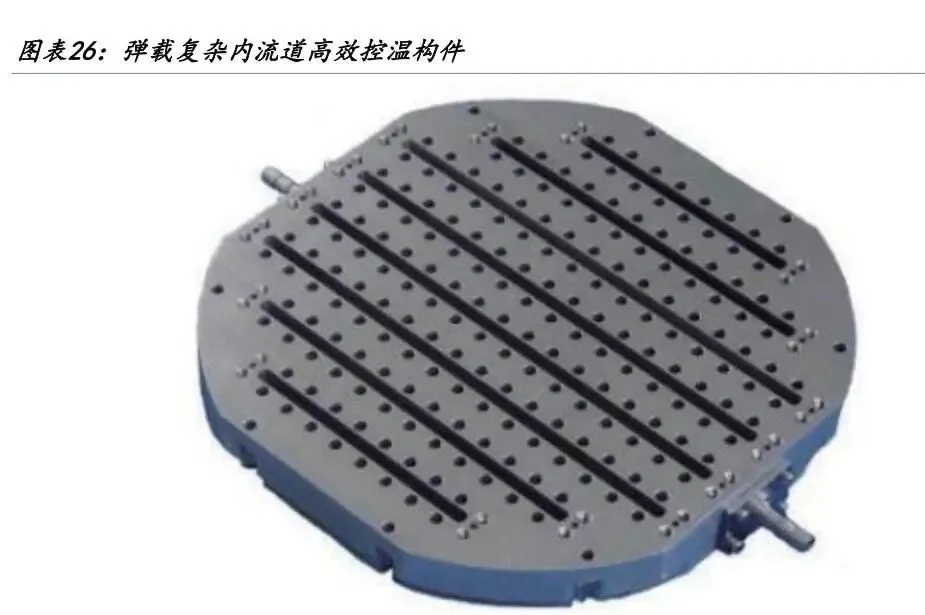

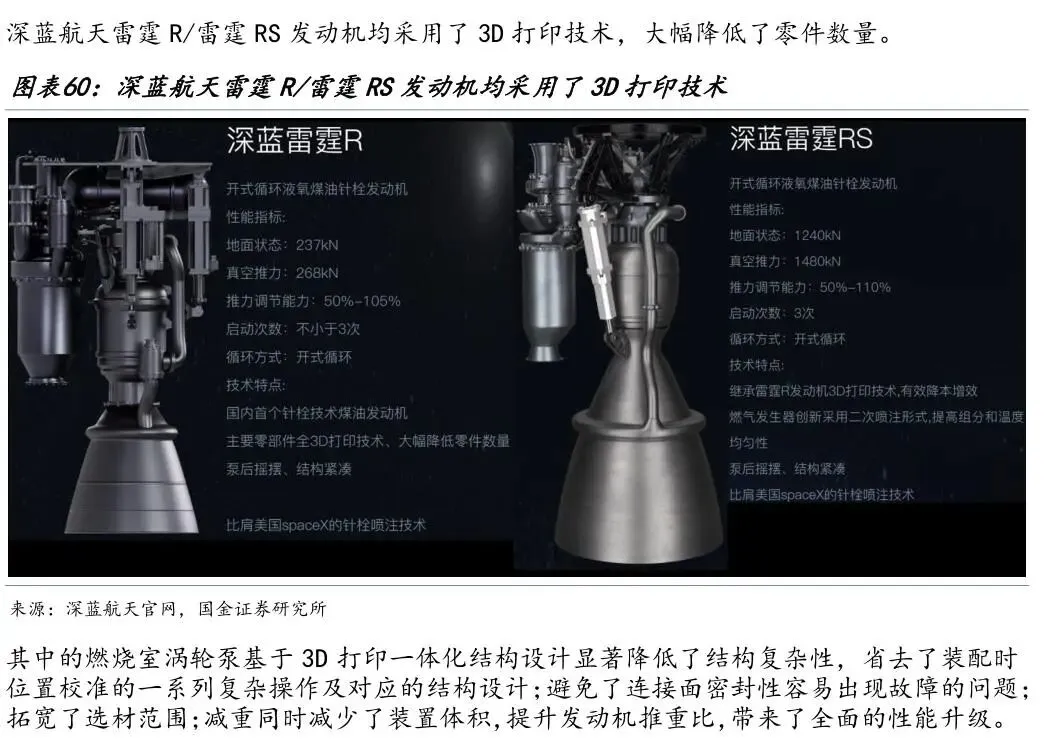

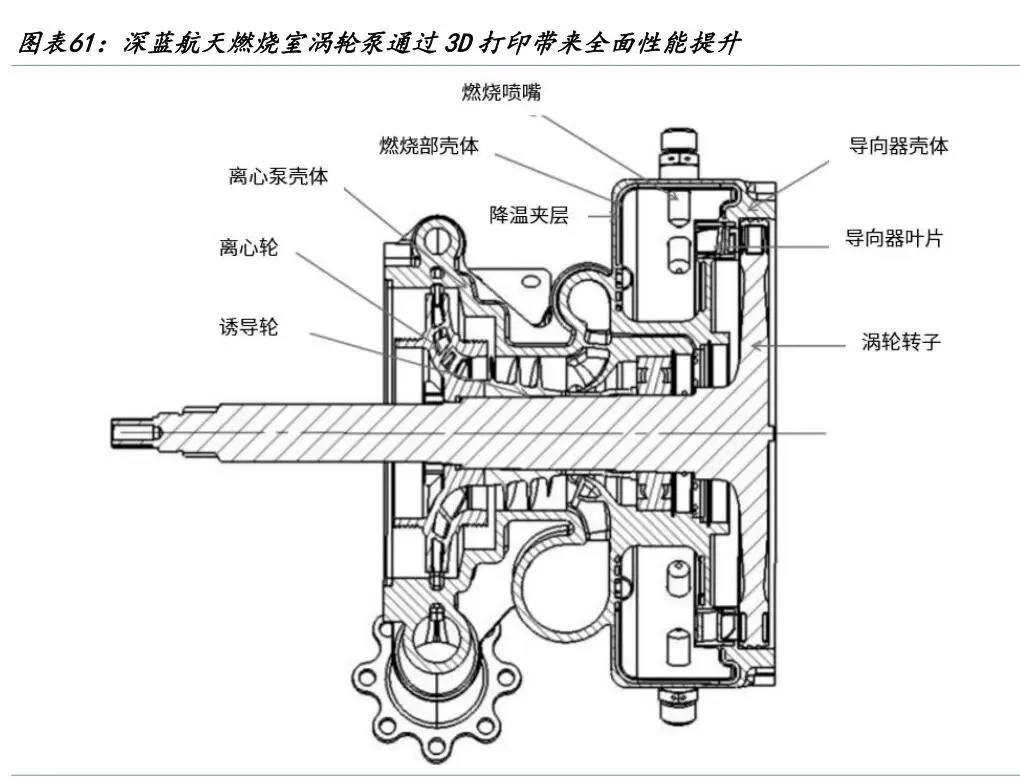

散热:结构与散热集成,满足航天器高功率器件要求

3D 打印在赋能紧凑化、轻量化设计的同时,也让结构与散热功能集成、随形水冷等设计更容易实现。例如 2019 年 11 月,中国的深蓝航天液氧煤油发动机再次进行了推力室长程试车,取得圆满成功。在推力性能方面,深蓝航天对主要功能部件进行优化设计,大量采用3D 打印工艺,实现了国内液氧煤油火箭发动机推力室效率从 95%到 99%的技术跨越,达到了国际先进水平。

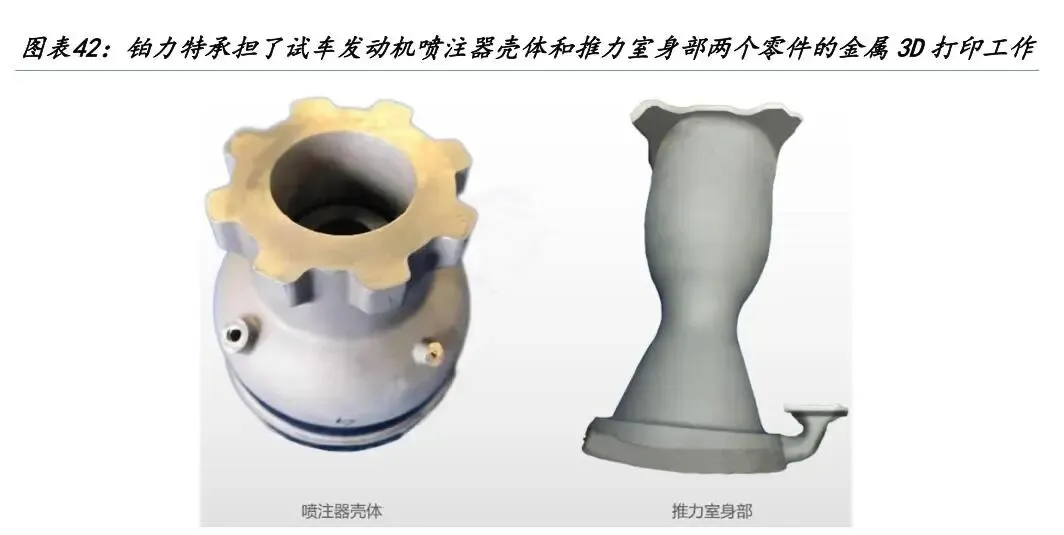

其中发动机喷注器壳体和推力室身部两个零件为金属 3D 打印,发动机喷注器壳体和推力室身部均为航天发动机关键零部件,零件内部有百余条冷却流道。

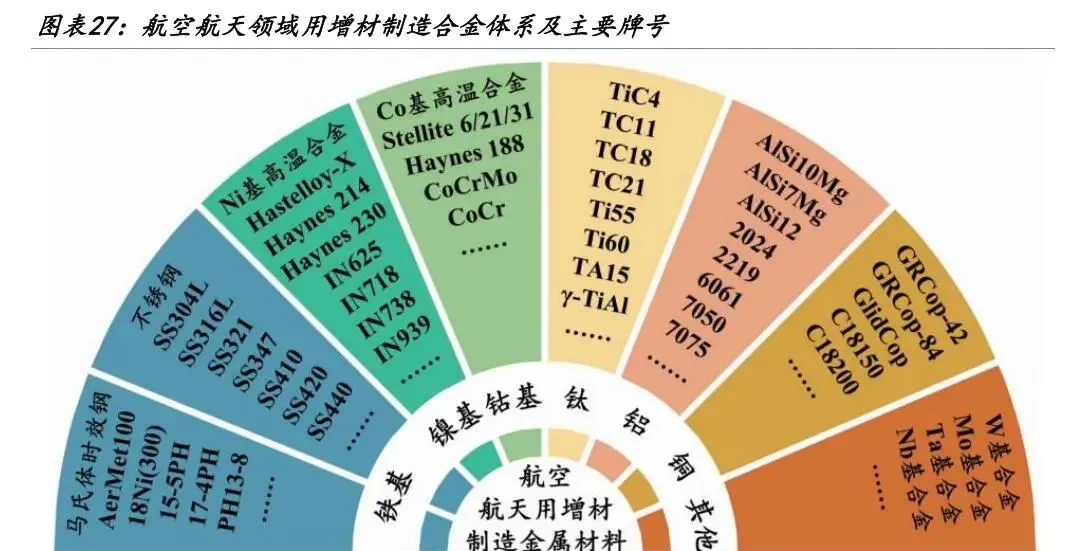

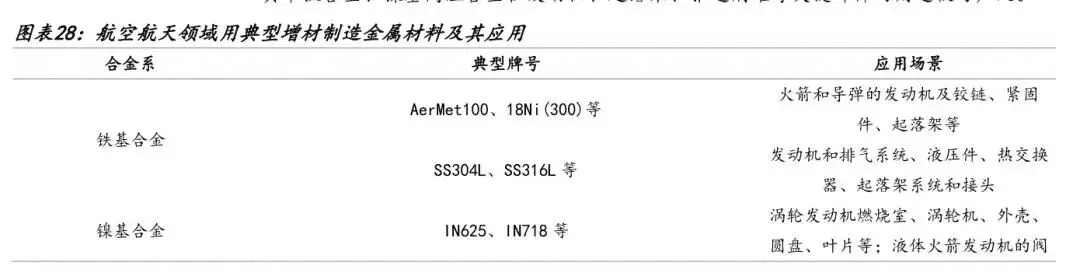

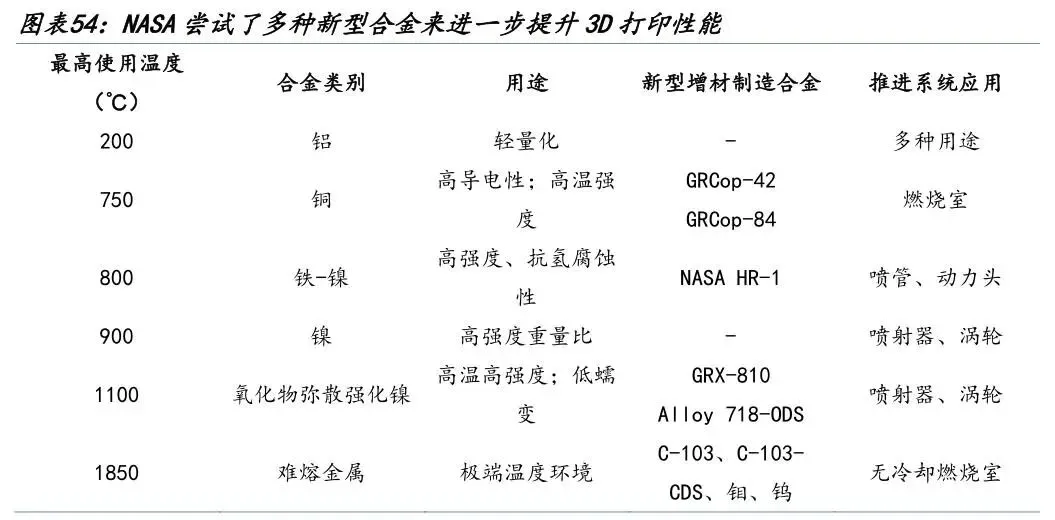

材料:高温合金 3D 打印走向成熟,新材料潜力巨大

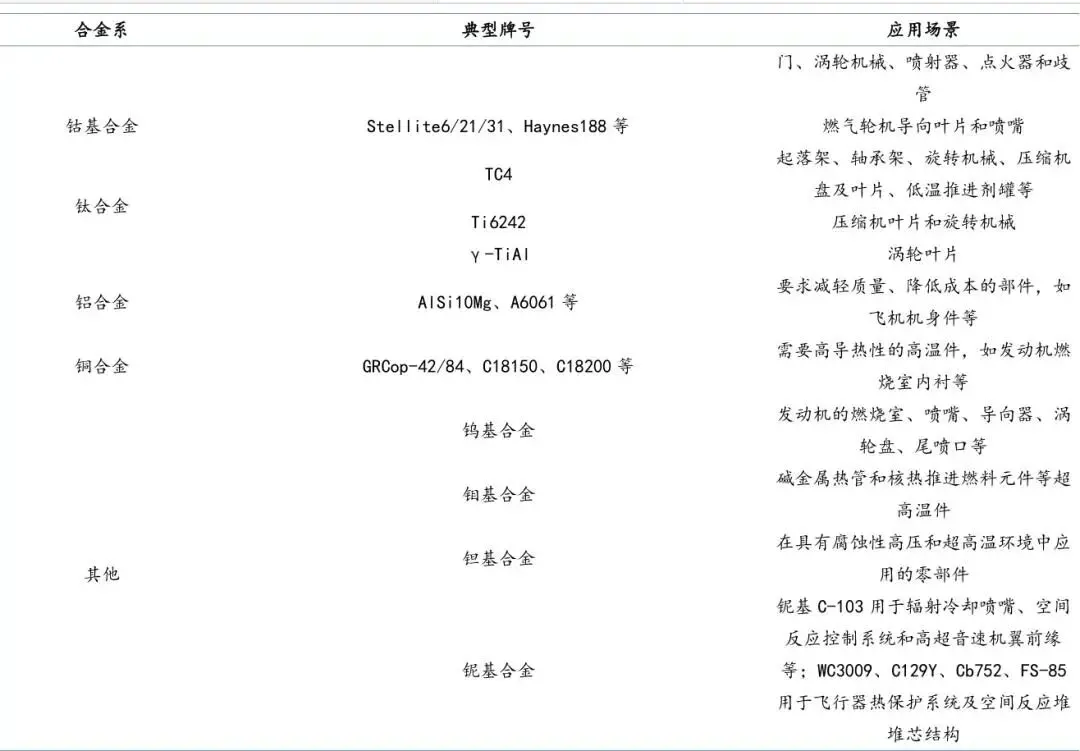

航空航天领域高新技术密集,航空航天高端装备的服役性能很大程度上取决于金属构件的性能。航空航天高性能构件多用于极端苛刻的环境,要具有超强承载、极端耐热、超轻量化和高可靠性等特点,其中铁基合金、镍基合金、钛合金、铝合金的生产和应用量大面广。

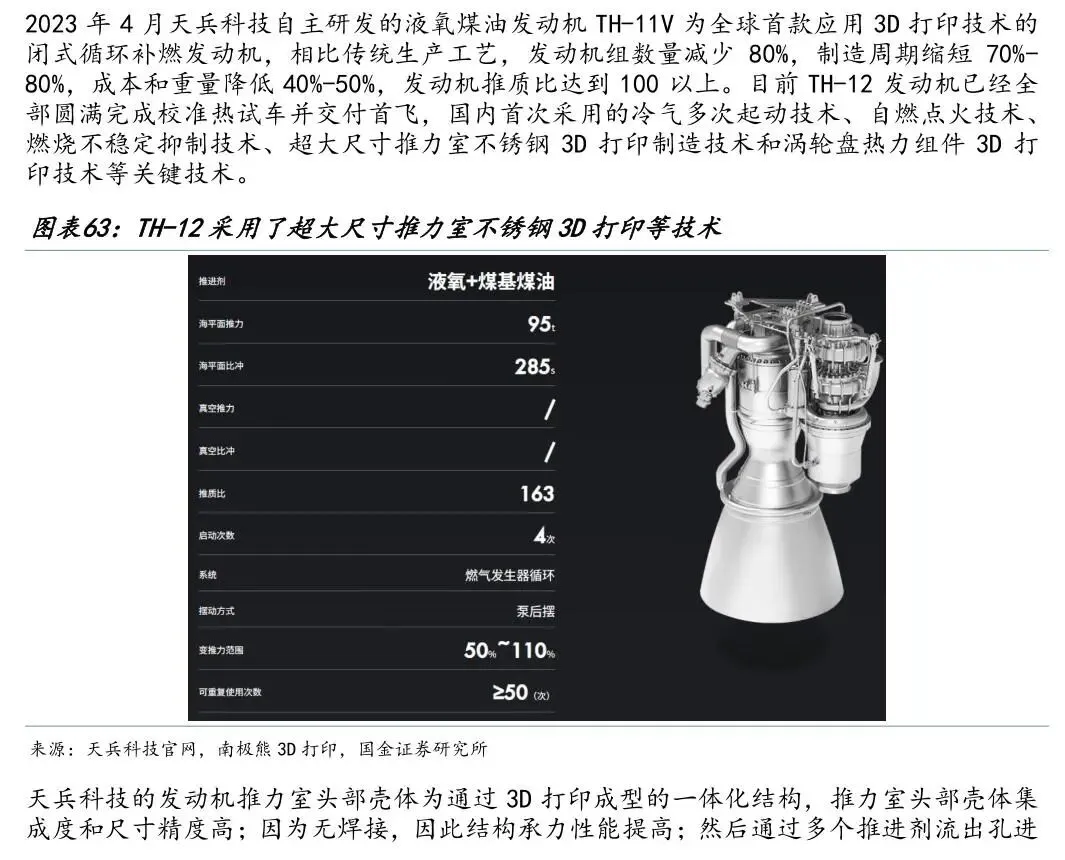

火箭3D打印:配套火箭推力室制造,国内渗透率有望持续提升

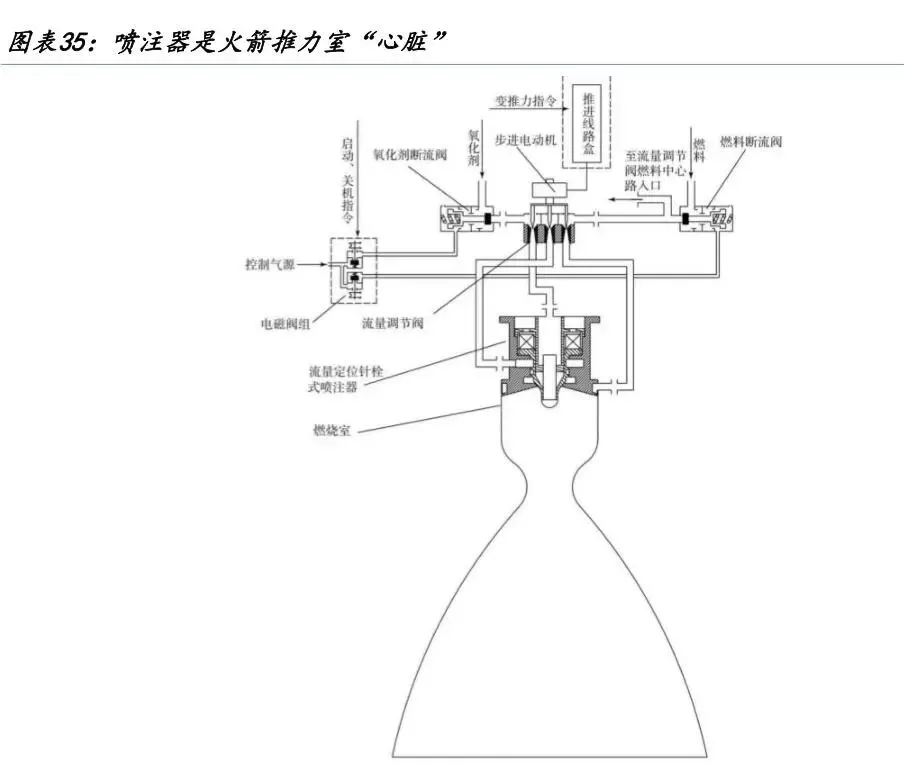

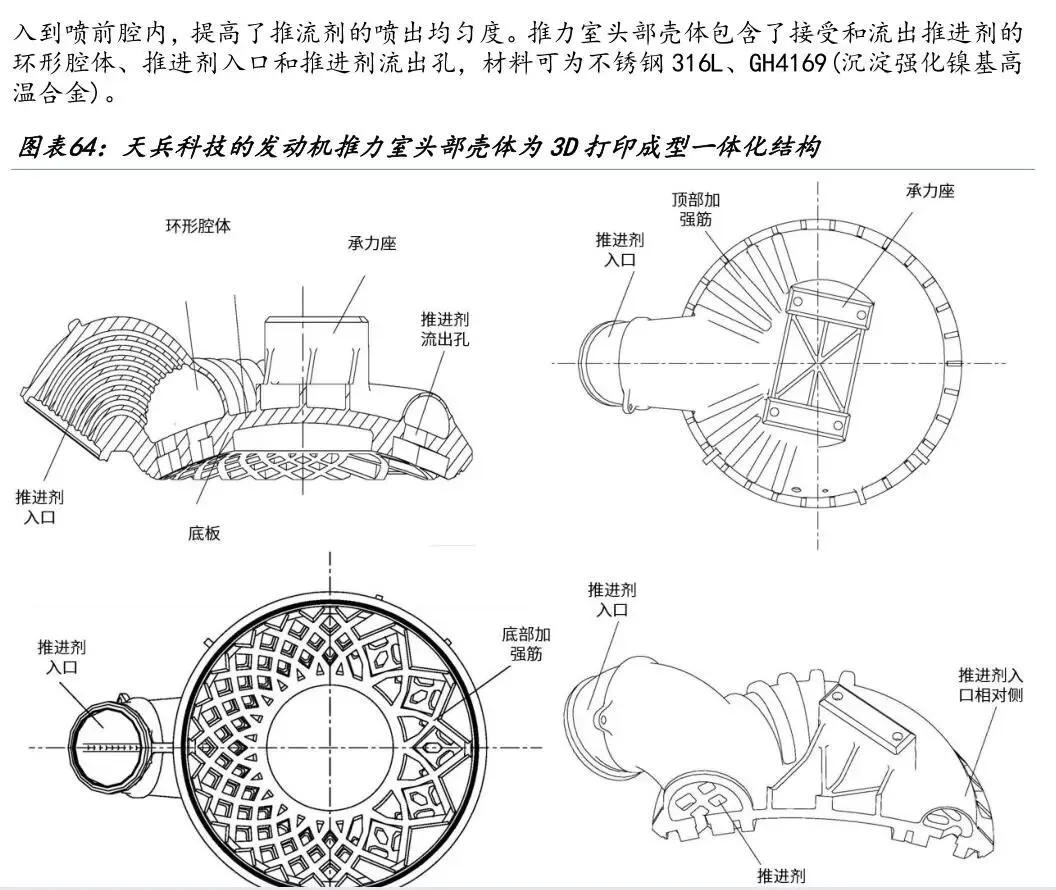

火箭推力室是火箭发动机中完成推进剂能量转化和产生推力的组件,作为最复杂、制造难度最大、制造周期最长的部件,业内对 3D 打印的研究与应用也最深入。固体火箭推力室的结构较为简单,液体火箭推力室的结构则较为复杂,主要由喷注器、燃烧室和喷管组成,主要采用粉末床熔融+定向能量沉积技术配套来进行打印。

推力室的 3D 打印集中在喷注器、冷却喷管、燃烧室、涡轮泵等部件:

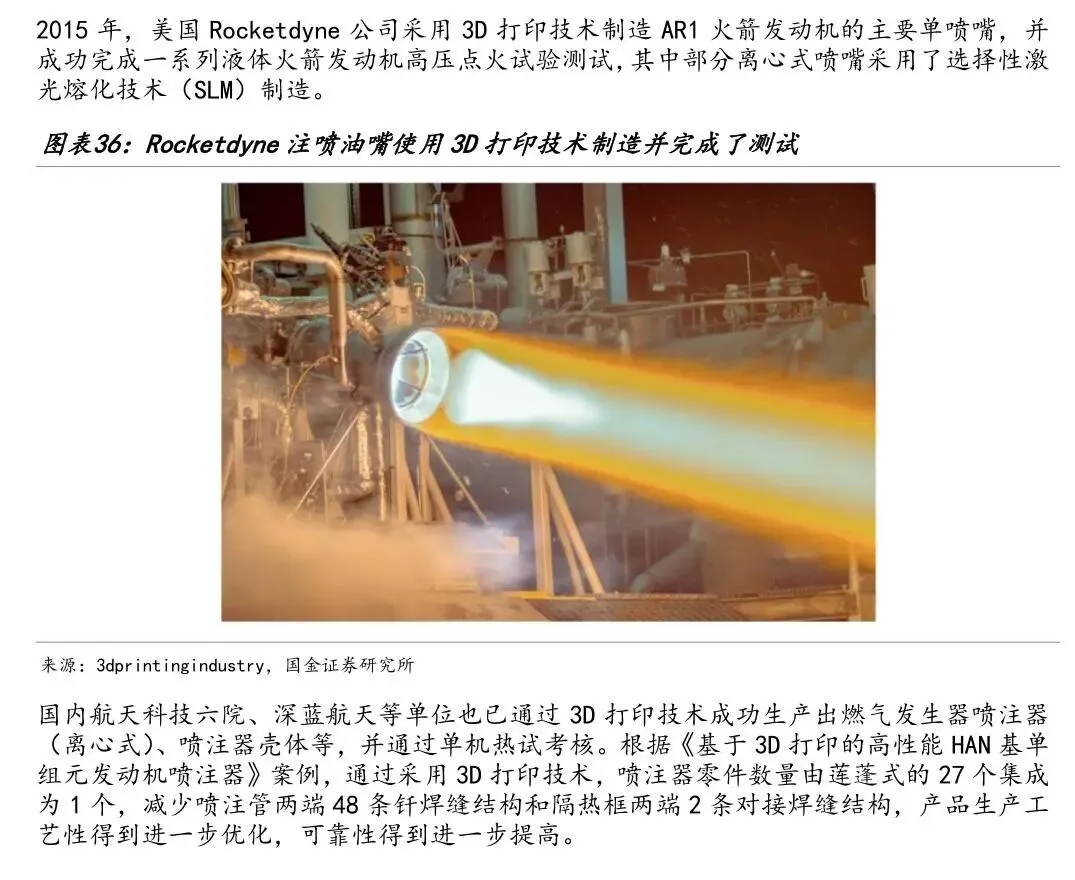

喷注器:喷注器要承受高温高压、高流速冲击等一系列恶劣工况,需要满足复杂流路的尺寸精度及表面粗糙度等设计要求,也是发动机制造难度最大的零部件之一。喷注器的制造水平直接影响着发动机推进剂的雾化、混合和燃烧,决定着燃烧稳定性的水平和发动机的性能。传统方式制造的喷注器有数十乃至成百上千个独立零件,然后通过机械连接或焊接等方式集成在一起,制造成本极高,生产周期很长。

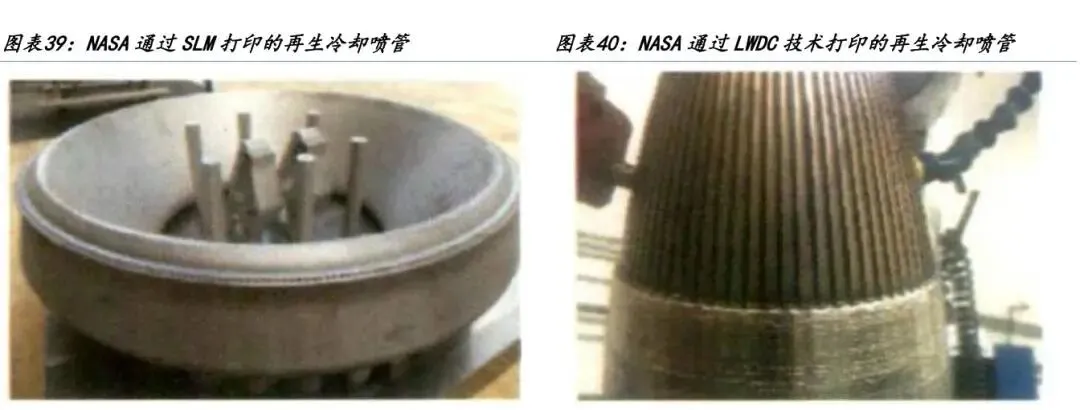

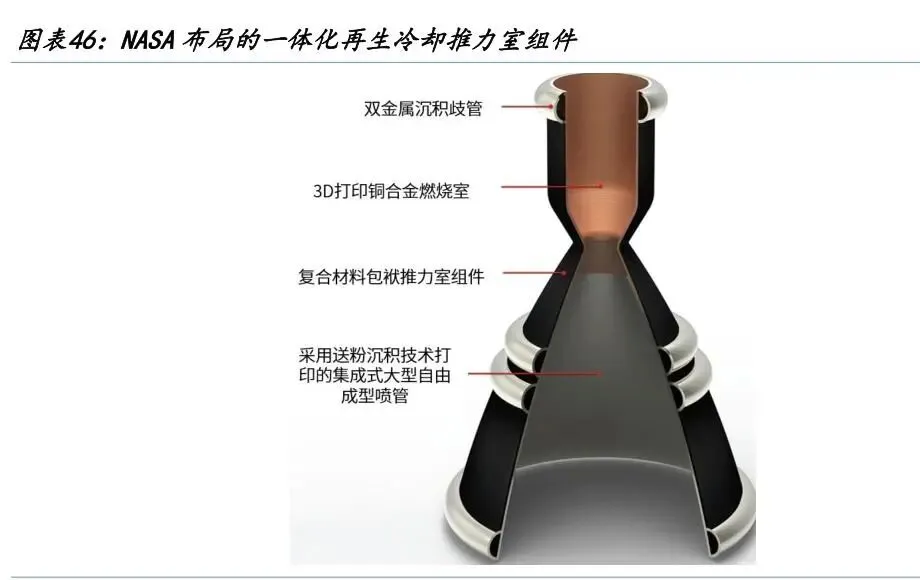

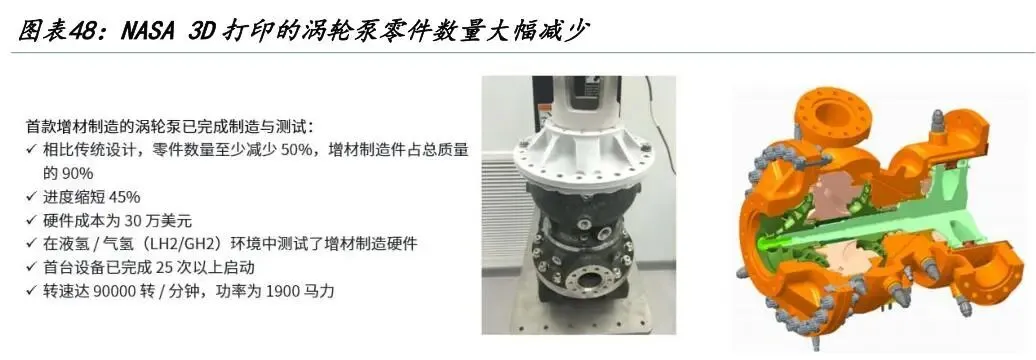

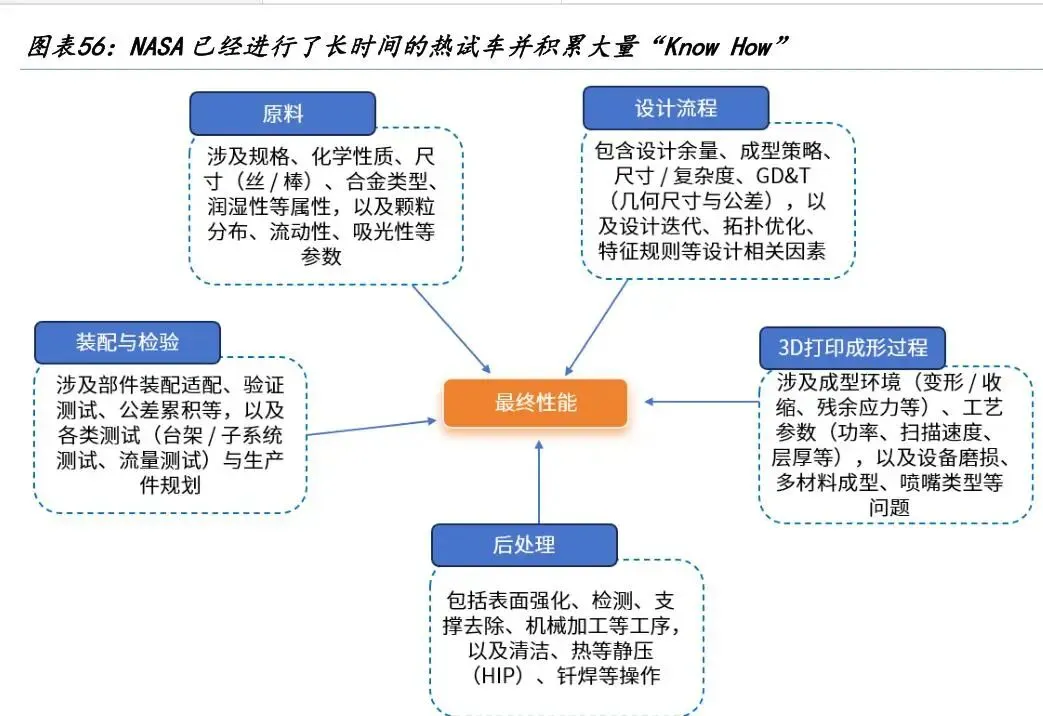

喷管和燃烧室:发动机的再生冷却喷管是发动机推力室的重要组件,也是一种典型的薄壁结构,传统的制造方法是采用锻造/钣金/旋压,然后机加工、铣槽和热处理,最后通过钎焊等方法连接,由于低温和流动对壁面的设计要求,还需进行表面加工和制造公差等后处理工作,采用 3D打印将大幅简化该过程。NASA 从 2013 年开始研究 3D 打印再生冷却喷管,SLM 和 LWDC(Laser Wire Direct Closeout)技术均有尝试。

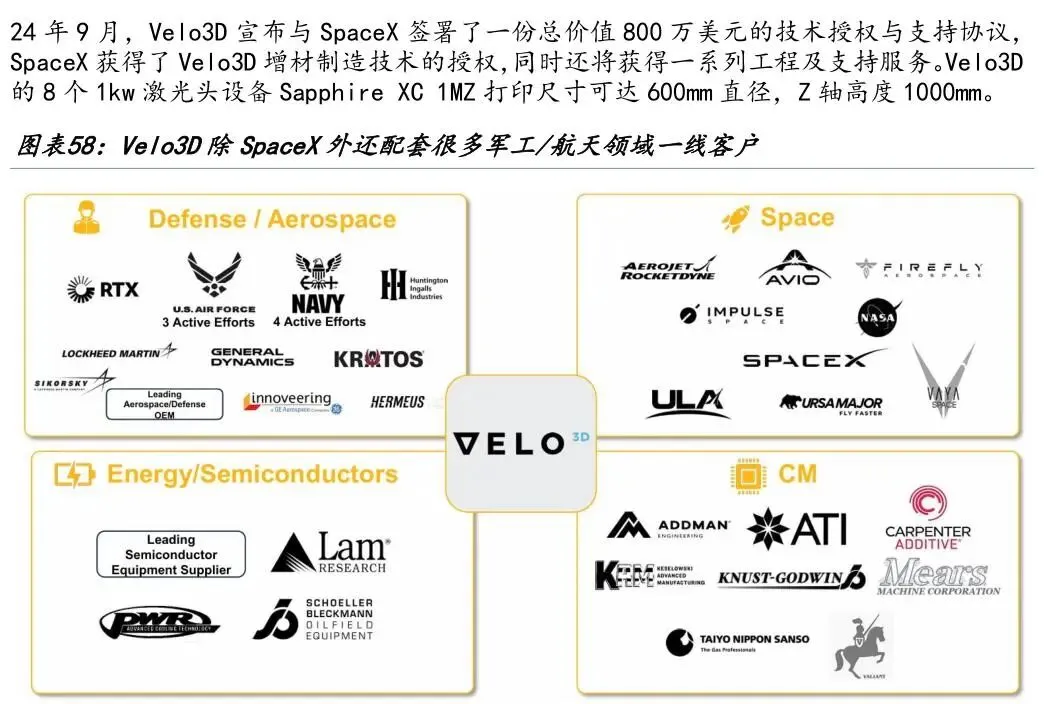

SpaceX 最新迭代的猛禽(Raptor)发动机通过 3D 打印技术实现了更精简、集成化的设计,猛禽 3 SN1 简化了结构,将次级流道内置于机体,并为外露部件配备了再生冷却系统。因此,猛禽 3 无需再使用隔热罩,这不仅减少了额外的重量与复杂度,连灭火系统也一并省去了。

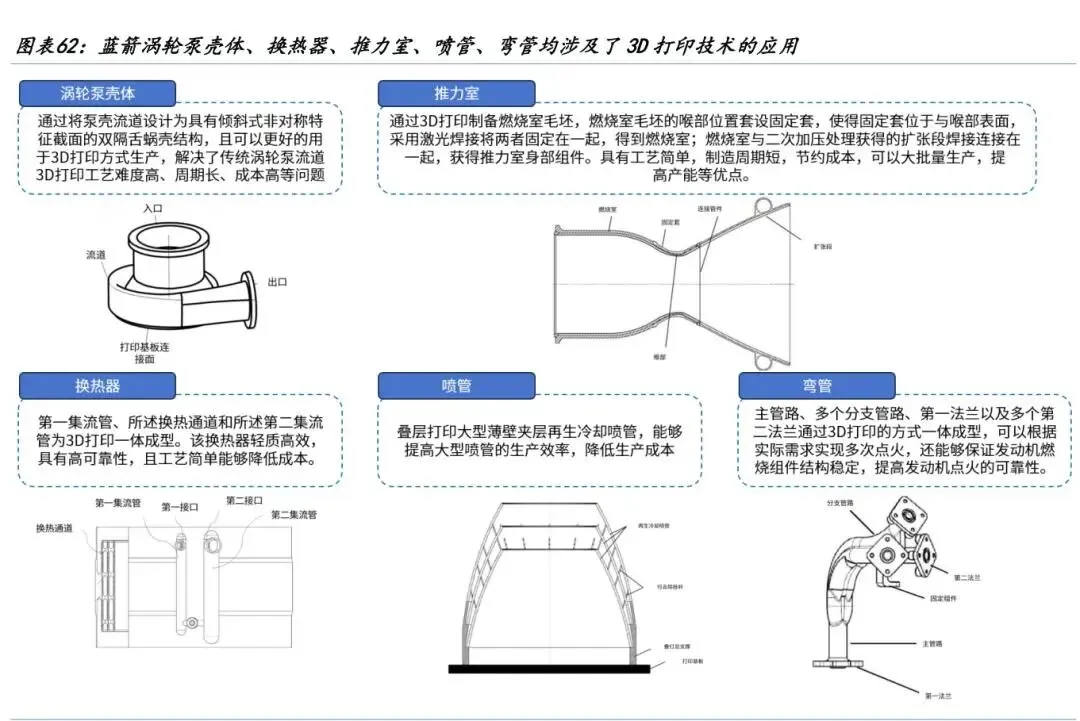

蓝箭航天 2019 年就开始和铂力特合作,铂力特已助力蓝箭航天朱雀三号可重复使用火箭首次大型垂直起降飞行试验任务、朱雀二号遥二运载火箭发射任务等取得成功。根据蓝箭航天招股说明书信息,蓝箭针对减轻发动机结构质量的需求,优化了发动机组件和总装设计,大量采用增材制造技术、高精度铸造技术等,TQ-12B 发动机推重比达到 162。该技术应用于天鹊系列液氧甲烷发动机。

从蓝箭公布的专利来看目前其涡轮泵壳体、换热器、喷管、燃烧室均涉及了3D打印技术的应用。

业务涉及商业航天3D打印的华曙高科、银邦股份、飞沃科技、江顺科技、汇纳科技、南风股份。

(涉及到行业周期、公司业务进展、技术更迭等因素,数据不作为实际投资节奏!)